/伊兰特手动挡轿车冷却风扇控制异常

故障描述:

一辆2006年产北京现代伊兰特1.8手动挡轿车,行驶里程22万km。用户反映该车行驶中冷却风扇持续高速,与其他同型车相比,噪声明显偏大。为此,该车已更换过大量与冷却风扇控制部分有关的零件,但问题始终未能解决。

故障分析:

维修人员试车,发现该车发动机水温正常,但高、低速冷却风扇常转。路试观察,发动机水温未见上升趋势。出现这种现象有2种可能性,一是发动机确实需要加大散热量,二是冷却风扇控制失灵。

首先检查冷却风扇的控制部分。仔细观察发现,该车的水温传感器、制冷系统管路压力传感器、风扇继电器和发动机控制线束等都被更换过。显然继续在冷却风扇的控制部分花费时间已经没有必要了,应把检查的重心偏向第一种可能性。那么发动机产生的热量是否真的过高呢?由于发动机水温指示正常,所以这一判断一时还难以做出。

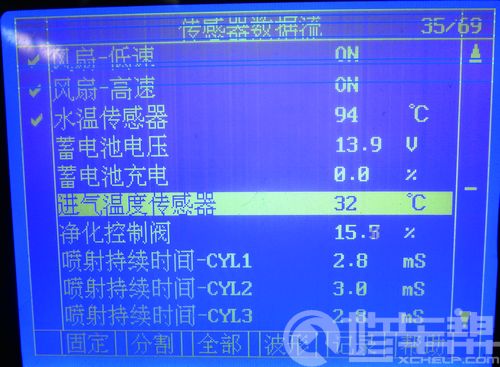

图3 与风扇控制有关的数据流

于是,迅速转入对发动机运行数据的分析。首先关闭空调,以排除制冷系统压力对冷却风扇控制的影响。通过故障诊断仪读取发动机数据流。观察数据可以看出发动机水温正常(图3),但发动机控制单元的确发出了高、低速冷却风扇运转的控制指令。这说明故障的起因是控制指令出现了问题,并非指令的执行部分存在故障。

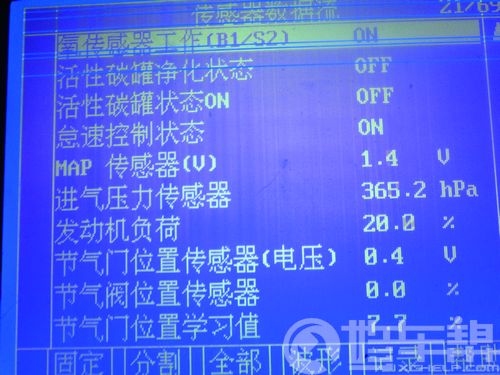

图4 发动机运行状态数据

在水温正常、空调关闭的情况下,冷却风扇高转不止,这显明发动机虽然温度暂时不高,但很可能存在着某种过热的趋势。难道是发动机本身工作异常吗?进一步查看发动机数据(图4),氧传感器工作状态、怠速控制状态、进气压力和发动机负荷都无明显异常。其中发动机负荷为20%,说明其不存在异常的运转阻力,也就是说机械部分基本正常。

图5 与混合气有关的数据

图6 故障时的凸轮轴位置数据

再查看与混合气有关的数据(图5),其中燃油修正量无论是长期值还是短期值都十分理想,说明喷油控制准确。不过当查看下一帧数据时(图6),维修人员意识到这里存在着异常情况。从数据看出,3、4缸存在着爆震趋势,这2缸的点火提前角已经分别被推迟了1.5?。推测如果发动机长时间存在爆震趋势,那么燃烧室表面的温度势必会迅速升高。为避免缸盖部分出现过热,冷却风扇持续高转是合乎情理的。那么接下来要找到产生爆震趋势的原因。

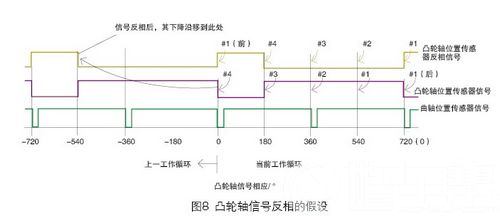

继续观察该帧数据,看到1组与凸轮轴位置有关的数据,而这些数据在此之前的数据分析中并未特别关注过。在这种情况下,有必要查明它们的含义。从“凸轮轴适应”可以看出,每个数据之间相差180?,显然这组数据代表凸轮轴的阶段相位。接下来要确定数据项编号与相位的对应关系。凸轮轴阶段相位按照从小到大的顺序,依次为做功行程、排气行程、进气行程和压缩行程。按自适应值与实际值大小相反的规律,数据项编号与相位的对应关系应为“#4”对应做功行程,“#3”对应排气行程,“#2”对应进气行程,“#1”对应压缩行程。而“#1”的相位为120?,那么所有阶段相位的位置便都确定下来了。将数据减去自适应值后,凸轮轴的阶段相位分别为“#1”(压缩)—— 0?、“#2”(吸气)—— -180?、“#3”(排气)—— -360?和“#4”(做功)—— -540?。

凸轮轴“#4”相位(做功)不是0?而是-540?,从这一点上来看,数据显然存在异常。正常相位应为“#1”(压缩)—— 540?、“#2”(吸气)—— 360?、“#3”(排气)—— 180?和“#4”(做功)——0?。仔细观察凸轮轴位置传感器,发现其信号轮齿的宽度为90?,换算成曲轴位置传感器的角度是180?。而这恰好是-540?与-720?(上一工作循环的起点)的差值,说明凸轮轴相位的错误与凸轮轴轮齿信号的波形存在着某种联系。

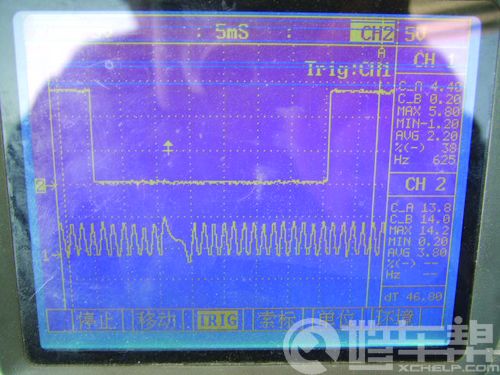

图7 凸轮轴位置传感器信号波形

查看凸轮轴位置传感器信号(图7),波形正常,排除了凸轮轴位置传感器故障的可能性。如果继续坚持凸轮轴相位出错的判断,那么就要假设发动机控制单元内部作为信号输入端的运算放大器失效(例如击穿失效)。因为这会使实际送到信号处理器的信号出现反相,所谓反相是指信号原来的高电平变成了低电平,而原来的低电平变成了高电平。

为证实这一推测,特意将反相后的凸轮轴位置传感器信号置于信号时序图中进行分析(图8)。发动机控制单元是以凸轮轴位置传感器信号的下降沿来确定凸轮轴相位的。由图可见,如果信号反相,那么当前工作循环内信号的下降沿正好移到上一工作循环的-540?位置。这一分析结果与之前的假设完全吻合,它支持了维修人员按照上述思路继续进行分析。

由于发动机是以720?为周期循环往复工作的,所以可将前一工作循环加上720?变为当前工作循环来进行观察。这样一来,该车凸轮轴阶段相位变为“#1”(压缩)—— 720?、“#2”(吸气)—— 540?、“#3”(排气)—— 360?和“#4”(做功)—— 180?,可以看出所有阶段相位都推迟了180?。但凸轮轴的实际位置并不会因为凸轮轴信号相位的错位而改变,这样凸轮轴位置传感器的信号相位将始终不能与凸轮轴实际相位相吻合。

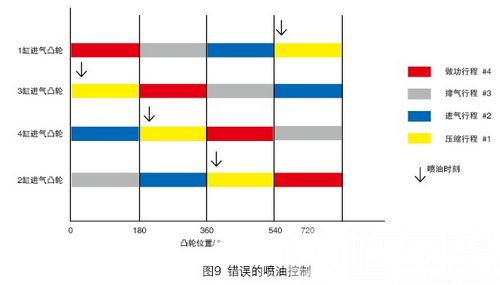

发动机控制单元按照推迟180?的阶段相位控制喷油器的喷油,那么按照凸轮的实际位置恰好是在活塞的压缩行程进行喷油(图9)。1缸喷油器喷油时,1缸的活塞处于压缩行程,进气门是关闭的,燃油不能进入1缸,喷油器喷出的燃油只能绕道进入活塞处于进气行程的3缸。以此类推,每缸的喷油器都不能将燃油直接喷入相应的气缸,只能绕道而行,而且雾化的燃油绕行路径还不尽相同。由于在此过程中雾化的燃油受到了不必要的加热和挥发,这样,它造成个别缸出现爆震趋势在所难免。

根据以上数据分析,判断该车发动机控制单元失效。

故障解决:

更换发动机控制单元,反复试车,确认故障现象消失。此时观察发动机的数据流(图10)。凸轮轴位置传感器信号的“#1”相位变为660?,减去其自适应值120?,恰好为540?,说明凸轮轴信号相位与凸轮轴实际相位相符。再观察爆震学习值,所有气缸的爆震学习值都变为0?,发动机运转完全正常。

图10 正常的凸轮轴位置数据

回顾总结:

在实际故障诊断过程中,不是所有的数据和信号都能直接获得或测量的。在这种情况下,有必要做一些合理的假设,并通过现有的数据来验证这些假设。如果通过数据分析,假设被证明是成立的,那么就会产生新的诊断思路。但要注意,切不可用零件替换的方法来证明假设。只要正确运用逻辑推理和判断,充分尊重原始数据,绝大多数故障都是可以借助数据分析得出诊断结果的。(康子建)